এর pulverization প্রক্রিয়ার প্রভাব কি (যেমন বায়ুপ্রবাহ মিল বা যান্ত্রিক মিল) মডুলাস (M): 2.9±0.1 গুঁড়ো সোডিয়াম সিলিকেট কণা আকার বন্টন উপর?

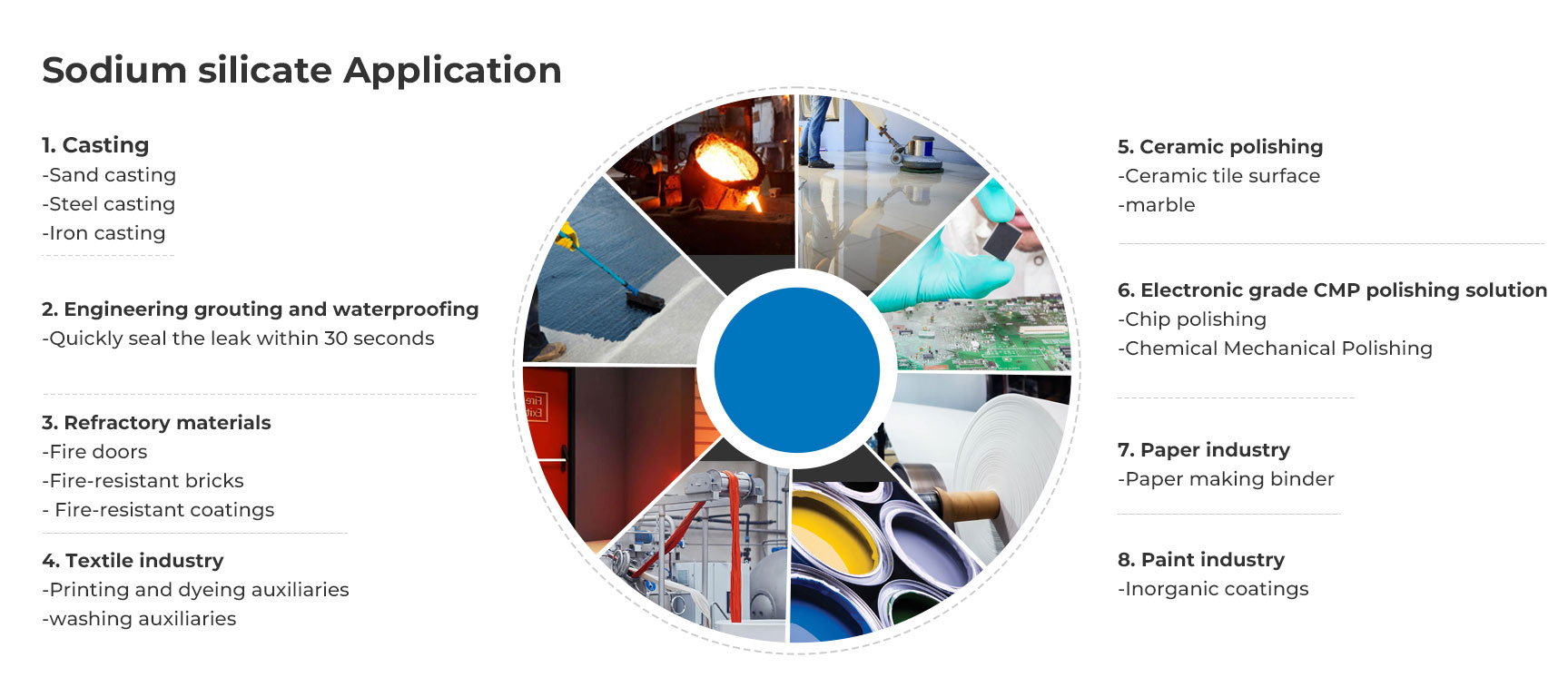

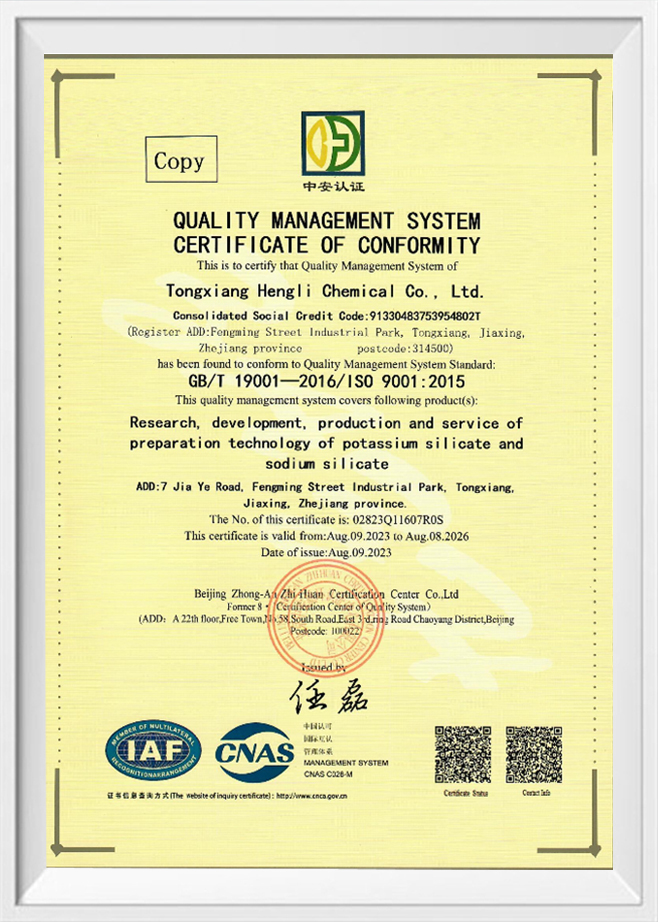

রাসায়নিক শিল্পে, গুঁড়ো সোডিয়াম সিলিকেট একটি গুরুত্বপূর্ণ অজৈব সিলিকন পণ্য এবং এর অনন্য শারীরিক ও রাসায়নিক বৈশিষ্ট্যের কারণে ব্যাপকভাবে ব্যবহৃত হয়। Tongxiang Hengli Chemical Co., Ltd সোডিয়াম সিলিকেট এবং পটাসিয়াম সিলিকেটের মতো 30 টিরও বেশি জাত সহ অজৈব সিলিকন পণ্য উত্পাদনে বিশেষজ্ঞ। এর মধ্যে, গুঁড়ো জলের গ্লাস (মডেল HLNAP-3, মডুলাস 2.9±0.1) একটি পণ্য যা তরল জলের গ্লাস শুকিয়ে এবং স্প্রে করে তৈরি করা হয়। এটির উল্লেখযোগ্য সুবিধা রয়েছে যেমন উচ্চ সামগ্রী, কম আর্দ্রতা এবং সহজ পরিবহন এবং সঞ্চয়স্থান। এটি ব্যাপকভাবে ডিটারজেন্ট, সিমেন্ট দ্রুত শুকানোর সংযোজন এবং অন্যান্য ক্ষেত্রে ব্যবহৃত হয়। গুঁড়ো সোডিয়াম সিলিকেটের উৎপাদন প্রক্রিয়ায়, পাল্ভারাইজেশন প্রক্রিয়াটি এর কণার আকার বিতরণকে প্রভাবিত করে এমন একটি মূল কারণ। বিভিন্ন পাল্ভারাইজেশন প্রক্রিয়া (যেমন এয়ারফ্লো মিল বা যান্ত্রিক মিল) পণ্যের কণা আকার বিতরণের উপর বিভিন্ন প্রভাব ফেলবে, যার ফলে পণ্যের কার্যকারিতা এবং প্রয়োগের প্রভাব প্রভাবিত হবে।

1. গুঁড়ো সোডিয়াম সিলিকেটের ওভারভিউ

গুঁড়ো সোডিয়াম সিলিকেট, যা তাত্ক্ষণিক গুঁড়ো জলের গ্লাস নামেও পরিচিত, এটি একটি কঠিন পণ্য যা তরল জলের গ্লাস থেকে শুকানো, নিষ্পেষণ এবং অন্যান্য প্রক্রিয়ার মাধ্যমে তৈরি করা হয়। তরল জলের গ্লাসের তুলনায়, এটির উল্লেখযোগ্য সুবিধা রয়েছে যেমন উচ্চ সামগ্রী, কম জলের সামগ্রী, সহজ পরিবহন এবং সঞ্চয়স্থান, প্যাকেজিং এবং পরিবহন খরচ বাঁচানো এবং দ্রুত দ্রবীভূত করা এবং সাইটে ব্যবহার করা যেতে পারে। Tongxiang Hengli Chemical Co., Ltd-এর তাত্ক্ষণিক গুঁড়ো সোডিয়াম সিলিকেট - HLNAP-3 উদাহরণ হিসাবে, এর মডুলাস (M) হল 2.9±0.1, সিলিকন ডাই অক্সাইডের পরিমাণ (SiO₂) 55.0-60.0%, Na₂O-এর পরিমাণ 220%-এর মধ্যে 2.20%। হল 0.69Kg/L, দ্রবীভূত করার হার (30℃) হল ≤240S, এবং কণার আকার (100 মেশ পাস রেট%) হল ≥95৷ এই কর্মক্ষমতা সূচকগুলি এটিকে ডিটারজেন্ট, সিমেন্ট দ্রুত শুকানোর সংযোজন, শিল্প প্লাগিং, উচ্চ তাপমাত্রা প্রতিরোধী বাইন্ডার এবং অন্যান্য ক্ষেত্রে ব্যাপকভাবে ব্যবহৃত করে তোলে।

2. শ্রেণীবিভাগ এবং প্রক্রিয়া নিষ্পেষণ নীতি

পেষণ প্রক্রিয়া হল প্রয়োজনীয় কণা আকারে উপাদানের বড় টুকরা পেষণ করার প্রক্রিয়া। নিষ্পেষণ নীতি এবং সরঞ্জাম অনুযায়ী, সাধারণ নিষ্পেষণ প্রক্রিয়া বায়ু প্রবাহ মিল এবং যান্ত্রিক মিল অন্তর্ভুক্ত.

(I) বায়ু প্রবাহ মিল

এয়ার ফ্লো মিল, এয়ার ফ্লো মিল নামেও পরিচিত, এমন একটি যন্ত্র যা উচ্চ-গতির বায়ুপ্রবাহ (যেমন সংকুচিত বায়ু, সুপারহিটেড বাষ্প বা অন্যান্য গ্যাস) ব্যবহার করে উপাদান কণাগুলি একে অপরের সাথে এবং কণা এবং যন্ত্রের দেয়ালের মধ্যে একে অপরের সাথে সংঘর্ষ এবং ঘষা তৈরি করে। এর কাজের নীতি হল: সংকুচিত বায়ু অগ্রভাগের মাধ্যমে একটি উচ্চ-গতির বায়ুপ্রবাহ গঠন করে এবং উপাদানটি উচ্চ-গতির বায়ুপ্রবাহ দ্বারা চালিত ক্রাশিং চেম্বারে প্রবেশ করে। ক্রাশিং চেম্বারে, উপাদান কণার মধ্যে, কণা এবং বায়ুপ্রবাহের মধ্যে এবং কণা এবং ডিভাইসের দেয়ালের মধ্যে হিংসাত্মক সংঘর্ষ, ঘর্ষণ এবং শিয়ারিং হয়, যাতে উপাদানটি চূর্ণ হয়। চূর্ণ উপাদান বায়ুপ্রবাহের সাথে শ্রেণিবিন্যাস চেম্বারে প্রবেশ করে। শ্রেণীবিন্যাস চেম্বারে, কণার আকারের প্রয়োজনীয়তা পূরণকারী সূক্ষ্ম কণাগুলি কেন্দ্রাতিগ বল এবং বায়ুপ্রবাহ দ্বারা পৃথক করা হয়, যখন মোটা কণাগুলি প্রয়োজনীয় কণার আকারের প্রয়োজনীয়তা না পৌঁছানো পর্যন্ত ক্রাশিং চেম্বারে ফিরে আসে।

বায়ু প্রবাহ মিলের নিম্নলিখিত বৈশিষ্ট্য রয়েছে:

নিষ্পেষণ প্রক্রিয়ার সময় উপাদানের যান্ত্রিক শক্তি ছোট, এবং এটি অতিরিক্ত গরম করা সহজ নয়। এটা তাপ-সংবেদনশীল, কম গলনাঙ্ক এবং উচ্চ বিশুদ্ধতা উপকরণ নিষ্পেষণ জন্য উপযুক্ত.

চূর্ণ করা উপাদানের কণা আকারের বন্টন সংকীর্ণ, কণার আকার অভিন্নতা ভাল, এবং মাইক্রোন-স্তর বা এমনকি ন্যানো-স্তরের নিষ্পেষণ অর্জন করা যেতে পারে।

সরঞ্জামগুলির একটি সাধারণ কাঠামো রয়েছে, পরিষ্কার করা এবং রক্ষণাবেক্ষণ করা সহজ এবং জীবাণুমুক্ত এবং দূষণমুক্ত পরিবেশে ক্রাশিং অপারেশনের জন্য উপযুক্ত।

এটি উচ্চ নিষ্পেষণ দক্ষতা আছে, ক্রমাগত উত্পাদিত করা যেতে পারে, এবং একটি বড় উত্পাদন ক্ষমতা আছে.

(II) যান্ত্রিক কল

মেকানিক্যাল মিল হল এমন একটি যন্ত্র যা যান্ত্রিক বল ব্যবহার করে (যেমন প্রভাব বল, গ্রাইন্ডিং ফোর্স, শিয়ার ফোর্স ইত্যাদি) উপাদান কণা ভাঙ্গার জন্য। সাধারণ যান্ত্রিক মিলগুলির মধ্যে রয়েছে বল মিল, রেমন্ড মিল, হাতুড়ি মিল, ইত্যাদি। বল কলকে উদাহরণ হিসাবে নিলে, এর কাজের নীতি হল: বল মিলের সিলিন্ডারে একটি নির্দিষ্ট সংখ্যা এবং গ্রাইন্ডিং মিডিয়ার আকার (যেমন স্টিল বল, চীনামাটির বাসন বল ইত্যাদি) ইনস্টল করা হয়। যখন সিলিন্ডার ঘোরে, গ্রাইন্ডিং মিডিয়াকে কেন্দ্রাতিগ বল এবং ঘর্ষণের ক্রিয়ায় একটি নির্দিষ্ট উচ্চতায় তোলা হয় এবং তারপর একটি প্যারাবোলিক আকারে পড়ে, যার প্রভাব এবং নাকাল প্রভাব উপাদানটির উপর পড়ে, যাতে উপাদানটি চূর্ণ হয়। ক্রাশিং প্রক্রিয়া চলাকালীন, উপাদান ক্রমাগত প্রভাবিত হয় এবং নাকাল মিডিয়া দ্বারা স্থল, এবং ক্রমাগত চালু এবং সিলিন্ডারে মিশ্রিত হয়, যার ফলে উপাদান নিষ্পেষণ এবং একজাতকরণ অর্জন।

মেকানিক্যাল মিলের নিম্নলিখিত বৈশিষ্ট্য রয়েছে:

এটির বিস্তৃত অ্যাপ্লিকেশন রয়েছে এবং বিভিন্ন কঠোরতা এবং বৈশিষ্ট্যের উপকরণগুলিকে চূর্ণ করতে ব্যবহার করা যেতে পারে।

সরঞ্জাম একটি সহজ গঠন, কম খরচে এবং সহজ রক্ষণাবেক্ষণ আছে.

নিষ্পেষণ দক্ষতা তুলনামূলকভাবে কম, এবং নিষ্পেষণ প্রক্রিয়া চলাকালীন তাপ সহজেই উত্পন্ন হয়, যা উপাদানটির কার্যকারিতার উপর একটি নির্দিষ্ট প্রভাব ফেলতে পারে।

চূর্ণ করা উপাদানের কণার আকার বন্টন প্রশস্ত এবং কণার আকার অভিন্নতা দরিদ্র।

3. গুঁড়ো সোডিয়াম সিলিকেটের কণার আকার বন্টনের উপর বিভিন্ন ক্রাশিং প্রক্রিয়ার প্রভাব

(I) গুঁড়ো সোডিয়াম সিলিকেটের কণার আকার বিতরণের উপর বায়ুপ্রবাহ মিলের প্রভাব

সংকীর্ণ কণার আকারের বন্টন এবং ভাল অভিন্নতা: যেহেতু বায়ুপ্রবাহ মিল উচ্চ-গতির বায়ুপ্রবাহ ব্যবহার করে পদার্থের কণাগুলিকে একে অপরের সাথে সংঘর্ষ করে এবং ক্রাশিং অর্জনের জন্য একে অপরের বিরুদ্ধে ঘষে, তাই নিষ্পেষণ প্রক্রিয়ার সময় উপাদান কণার উপর বল তুলনামূলকভাবে অভিন্ন, তাই চূর্ণ করা সোডিয়ামের কণার আকার বন্টন এবং গুঁড়া সোডিয়াম সিলিক অংশের আকার ভাল। উদাহরণস্বরূপ, বায়ুপ্রবাহ মিলের নিষ্পেষণ প্রক্রিয়া চলাকালীন, পদার্থের কণাগুলি উচ্চ-গতির বায়ুপ্রবাহের ড্রাইভের অধীনে একটি উচ্চ গতিতে একে অপরের সাথে সংঘর্ষ হয়। সংঘর্ষের সময় উত্পন্ন প্রভাব বল এবং শিয়ার বল উপাদান কণাগুলিকে সমানভাবে ভেঙে ফেলতে পারে, যার ফলে তুলনামূলকভাবে ঘনীভূত কণা আকারের বিতরণ সহ একটি পণ্য পাওয়া যায়।

অতি-সূক্ষ্ম নিষ্পেষণ অর্জন করতে পারে: বায়ুপ্রবাহ মিলের একটি উচ্চ নিষ্পেষণ দক্ষতা রয়েছে এবং এটি মাইক্রোন-স্তর বা এমনকি ন্যানো-স্তরের ক্রাশিং অর্জন করতে পারে। মডুলাস (M) সহ গুঁড়া সোডিয়াম সিলিকেটের জন্য: 2.9±0.1, বায়ুপ্রবাহ মিল পালভারাইজেশন প্রক্রিয়াটি তার কণার আকারকে একটি ছোট পরিসরে পিষে দিতে পারে, যেমন মাইক্রোন স্তরের নীচে, যার ফলে পণ্যটির নির্দিষ্ট পৃষ্ঠের ক্ষেত্রফল এবং প্রতিক্রিয়াশীলতা বৃদ্ধি পায়, যাতে এটি প্রয়োগ প্রক্রিয়ায় আরও ভাল ভূমিকা পালন করতে পারে। উদাহরণস্বরূপ, ডিটারজেন্টের ক্ষেত্রে, আল্ট্রাফাইন গুঁড়া সোডিয়াম সিলিকেট ডিটারজেন্টের ধোয়ার প্রভাবকে উন্নত করতে অন্যান্য উপাদানের সাথে আরও ভালভাবে মিশ্রিত করা যেতে পারে; সিমেন্ট দ্রুত শুকানোর সংযোজন ক্ষেত্রে, অতি সূক্ষ্ম গুঁড়ো সোডিয়াম সিলিকেট সিমেন্টের সাথে দ্রুত প্রতিক্রিয়া করতে পারে এবং সিমেন্টের সেটিং সময়কে ছোট করতে পারে।

কণার আকার বন্টনের দৃঢ় নিয়ন্ত্রণযোগ্যতা: বায়ুপ্রবাহ মিলটি বায়ুপ্রবাহের বেগ, পাল্ভারাইজেশন চেম্বারের চাপ এবং শ্রেণীবিভাগের গতির মতো প্রক্রিয়ার পরামিতিগুলি সামঞ্জস্য করে উপাদানটির pulverization কণার আকার এবং কণার আকারের বন্টন নিয়ন্ত্রণ করতে পারে। উদাহরণস্বরূপ, বায়ুপ্রবাহের বেগ বাড়ানোর ফলে উপাদান কণার মধ্যে সংঘর্ষের শক্তি বৃদ্ধি পায়, যার ফলে পাল্ভারাইজেশন দক্ষতা উন্নত হয় এবং পাল্ভারাইজেশনের পরে কণার আকার হ্রাস পায়; শ্রেণীবিভাগের গতি সামঞ্জস্য করা শ্রেণীবিভাগের চেম্বারে কেন্দ্রাতিগ শক্তির আকার পরিবর্তন করতে পারে, যার ফলে পৃথক করা সূক্ষ্ম কণা উপাদানের কণার আকার পরিসীমা নিয়ন্ত্রণ করা যায় এবং কণার আকার বিতরণের সুনির্দিষ্ট নিয়ন্ত্রণ অর্জন করা যায়।

(II) গুঁড়ো সোডিয়াম সিলিকেটের কণার আকার বিতরণের উপর যান্ত্রিক নাকালের প্রভাব

কণার আকার বন্টন প্রশস্ত এবং অভিন্নতা দুর্বল: যান্ত্রিক নাকাল প্রধানত যান্ত্রিক শক্তি (যেমন প্রভাব বল, নাকাল বল, ইত্যাদি) উপাদান কণা ভাঙ্গা ব্যবহার করে। নিষ্পেষণ প্রক্রিয়া চলাকালীন উপাদান কণাগুলির উপর যে বল কাজ করে তা অসম, তাই চূর্ণ করার পরে গুঁড়ো সোডিয়াম সিলিকেটের কণার আকার বন্টন প্রশস্ত এবং কণার আকারের অভিন্নতা দুর্বল। উদাহরণস্বরূপ, বল মিল ক্রাশিং প্রক্রিয়ায়, নাকাল মাধ্যমের গতিপথ এবং প্রভাব বলয়ে একটি নির্দিষ্ট এলোমেলোতা রয়েছে, যা উপাদান কণা নিষ্পেষণের অসামঞ্জস্যপূর্ণ মাত্রার দিকে নিয়ে যায়, যার ফলে কণার আকারে একটি বড় পার্থক্য হয়। কিছু কণা খুব সূক্ষ্মভাবে চূর্ণ করা হয়, যখন অন্যগুলি এখনও বড়, পণ্যের কণার আকার বন্টন পরিসীমা প্রশস্ত করে তোলে।

বড় পেষণকারী কণার আকার: বায়ু প্রবাহের মিলগুলির সাথে তুলনা করে, যান্ত্রিক মিলগুলির নিষ্পেষণ দক্ষতা তুলনামূলকভাবে কম এবং অতি-সূক্ষ্ম পেষণ করা কঠিন। চূর্ণ করার পরে গুঁড়ো সোডিয়াম সিলিকেট একটি বড় কণা আকার আছে. একটি মডুলাস (M): 2.9±0.1 সহ গুঁড়ো সোডিয়াম সিলিকেটের জন্য, যান্ত্রিক মিল ক্রাশিং প্রক্রিয়া সাধারণত শুধুমাত্র তার কণার আকারকে দশ মাইক্রন বা এমনকি মোটা পরিসরে চূর্ণ করতে পারে, যা পণ্যের কর্মক্ষমতা এবং প্রয়োগের পরিসরকে একটি নির্দিষ্ট পরিমাণে প্রভাবিত করবে। উদাহরণস্বরূপ, নির্ভুল ঢালাইয়ের ক্ষেত্রে, কাস্টিংয়ের পৃষ্ঠের গুণমান এবং নির্ভুলতা নিশ্চিত করার জন্য সূক্ষ্ম গুঁড়ো সোডিয়াম সিলিকেট প্রয়োজন, যখন যান্ত্রিক গ্রাইন্ডিং দ্বারা চূর্ণ করা পণ্যগুলি প্রয়োজনীয়তা পূরণ করতে পারে না।

কণার আকার বিতরণের দুর্বল নিয়ন্ত্রণযোগ্যতা: যান্ত্রিক গ্রাইন্ডিংয়ের প্রক্রিয়া পরামিতিগুলি তুলনামূলকভাবে স্থির এবং কণার আকার বিতরণের নিয়ন্ত্রণযোগ্যতা দুর্বল। যদিও নাকাল মিডিয়ার আকার, পরিমাণ, সিলিন্ডারের গতি এবং অন্যান্য পরামিতিগুলি সামঞ্জস্য করে ক্রাশিং প্রভাব প্রভাবিত হতে পারে, তবে এই জাতীয় সামঞ্জস্যের পরিসর সীমিত এবং কণার আকার বিতরণের সুনির্দিষ্ট নিয়ন্ত্রণ অর্জন করা কঠিন। অতএব, যান্ত্রিক গ্রাইন্ডিং দ্বারা চূর্ণ গুঁড়ো সোডিয়াম সিলিকেটের কণার আকার বিতরণ প্রায়শই যথেষ্ট স্থিতিশীল হয় না এবং উপাদান বৈশিষ্ট্য এবং সরঞ্জাম অপারেশন অবস্থার মতো কারণগুলির দ্বারা সহজেই প্রভাবিত হয়।

4. কণা আকার বন্টন উপর নিষ্পেষণ প্রক্রিয়ার প্রভাব প্রভাবিত ফ্যাক্টর

(I) বস্তুগত বৈশিষ্ট্য

উপাদানের কঠোরতা, ভঙ্গুরতা, আর্দ্রতা এবং অন্যান্য বৈশিষ্ট্যগুলি কণার আকার বিতরণের উপর নিষ্পেষণ প্রক্রিয়ার প্রভাবকে প্রভাবিত করবে। উচ্চ কঠোরতা এবং বৃহত্তর ভঙ্গুরতা সহ উপকরণগুলির জন্য, এয়ারফ্লো গ্রাইন্ডিং প্রক্রিয়ার সময় এগুলি আরও সহজে চূর্ণ হয় এবং কণার আকার বিতরণ নিয়ন্ত্রণ করা সহজ; কম কঠোরতা এবং বৃহত্তর দৃঢ়তা সহ উপকরণগুলির জন্য, যান্ত্রিক গ্রাইন্ডিং আরও উপযুক্ত হতে পারে, তবে কণার আকার বিতরণ আরও বিস্তৃত হতে পারে। উপরন্তু, উপাদান আর্দ্রতা এছাড়াও নিষ্পেষণ প্রভাব প্রভাবিত করবে। অত্যধিক আর্দ্রতা সহ উপাদানগুলি নিষ্পেষণ প্রক্রিয়ার সময় একত্রিত হওয়ার ঝুঁকিতে থাকে, যার ফলে কণার আকারের অসম বন্টন হয়।

(II) সরঞ্জাম পরামিতি

বিভিন্ন ক্রাশিং ইকুইপমেন্টের বিভিন্ন প্যারামিটার সেটিংস থাকে, যেমন বায়ু প্রবাহের বেগ, ক্রাশিং চেম্বারের চাপ, এবং বায়ু প্রবাহ মিলের শ্রেণীবদ্ধ গতি এবং যান্ত্রিক মিলের গ্রাইন্ডিং মিডিয়ার আকার, পরিমাণ এবং সিলিন্ডারের গতি। এই পরামিতিগুলি সরাসরি উপাদানের নিষ্পেষণ প্রভাব এবং কণা আকার বিতরণকে প্রভাবিত করবে। উদাহরণস্বরূপ, বায়ু প্রবাহের কলে, বায়ু প্রবাহের বেগ বৃদ্ধি উপাদান কণাগুলির সংঘর্ষের শক্তি বৃদ্ধি করতে পারে, যার ফলে কণার আকার হ্রাস পায়, কিন্তু খুব বেশি বায়ু প্রবাহের বেগ সরঞ্জাম পরিধান বৃদ্ধি এবং শক্তি খরচ বৃদ্ধির কারণ হতে পারে; যান্ত্রিক মিলের মধ্যে, গ্রাইন্ডিং মিডিয়ার সংখ্যা বৃদ্ধি এবং নাকাল মিডিয়ার ব্যাস হ্রাস করা ক্রাশিং দক্ষতা উন্নত করতে পারে, তবে এটি সরঞ্জামের লোড এবং পরিধানকেও বাড়িয়ে তুলবে।

(III) উৎপাদন প্রক্রিয়া

উত্পাদন প্রক্রিয়ার যৌক্তিকতা কণা আকার বিতরণের উপর নিষ্পেষণ প্রক্রিয়ার প্রভাবকেও প্রভাবিত করবে। উদাহরণস্বরূপ, নিষ্পেষণ প্রক্রিয়ায়, উপাদান খাওয়ানোর গতি এবং ক্রাশিং সময়ের মতো কারণগুলি পেষণকারী প্রভাবকে প্রভাবিত করবে। যদি খাওয়ানোর গতি খুব দ্রুত হয় তবে উপাদানটি খুব অল্প সময়ের জন্য ক্রাশিং চেম্বারে থাকবে, যা অপর্যাপ্ত পেষণের দিকে পরিচালিত করবে এবং কণার আকারের বিতরণকে প্রশস্ত করবে। যদি নিষ্পেষণ সময় খুব দীর্ঘ হয়, উপাদান অতিরিক্ত চূর্ণ করা হবে, যা শক্তি খরচ এবং সরঞ্জাম পরিধান বৃদ্ধি হবে. একই সময়ে, এটি উপাদানটিকে একত্রিত করতে এবং কণার আকার বিতরণকে প্রভাবিত করতে পারে।

5. নির্বাচন এবং নিষ্পেষণ প্রক্রিয়া অপ্টিমাইজেশান

(I) পণ্য প্রয়োজনীয়তা অনুযায়ী নিষ্পেষণ প্রক্রিয়া নির্বাচন করুন

গুঁড়ো সোডিয়াম সিলিকেটের কণা আকার বিতরণের জন্য বিভিন্ন অ্যাপ্লিকেশন ক্ষেত্রের বিভিন্ন প্রয়োজনীয়তা রয়েছে। উদাহরণস্বরূপ, ইলেকট্রনিক্স এবং নির্ভুলতা ঢালাইয়ের ক্ষেত্রে, পণ্যের কার্যকারিতা এবং গুণমান নিশ্চিত করতে সাধারণত সংকীর্ণ কণার আকার বিতরণ এবং অভিন্ন কণার আকার সহ গুঁড়ো সোডিয়াম সিলিকেট প্রয়োজন হয়। এই সময়ে, বায়ু প্রবাহ মিল নিষ্পেষণ প্রক্রিয়া পছন্দ করা উচিত; কিছু ক্ষেত্রে যেখানে কণার আকারের প্রয়োজনীয়তা খুব বেশি নয়, যেমন কৃষি এবং কাগজ তৈরি, উৎপাদন খরচ কমাতে যান্ত্রিক মিল ক্রাশিং প্রক্রিয়া নির্বাচন করা যেতে পারে। যখন Tongxiang Hengli কেমিক্যাল কোং, লিমিটেড গুঁড়ো সোডিয়াম সিলিকেট উত্পাদন করে, এটি গ্রাহকদের বিভিন্ন চাহিদা মেটাতে বিভিন্ন পণ্যের মডেল এবং অ্যাপ্লিকেশনের প্রয়োজনীয়তা অনুসারে যুক্তিসঙ্গতভাবে নিষ্পেষণ প্রক্রিয়া নির্বাচন করতে পারে।

(II) সরঞ্জাম পরামিতি এবং উত্পাদন প্রক্রিয়া অপ্টিমাইজ করুন

আদর্শ কণা আকার বিতরণ প্রাপ্ত করার জন্য, ক্রাশিং সরঞ্জামগুলির পরামিতি এবং উত্পাদন প্রক্রিয়া অপ্টিমাইজ করা প্রয়োজন। বায়ু প্রবাহ মিলগুলির জন্য, সর্বোত্তম কণার আকারের বন্টন অর্জনের জন্য বায়ু প্রবাহের বেগ, ক্রাশিং চেম্বারের চাপ এবং শ্রেণীবিভাগের গতির মতো পরামিতিগুলি সামঞ্জস্য করে সেরা ক্রাশিং অবস্থা পাওয়া যেতে পারে; যান্ত্রিক মিলগুলির জন্য, উপযুক্ত গ্রাইন্ডিং মিডিয়া নির্বাচন করে, নাকাল মিডিয়ার সংখ্যা এবং ব্যাস সামঞ্জস্য করে এবং সিলিন্ডারের গতির মতো পরামিতিগুলি নিয়ন্ত্রণ করে ক্রাশিং দক্ষতা এবং কণার আকারের অভিন্নতা উন্নত করা যেতে পারে। একই সময়ে, ক্রাশিং প্রক্রিয়ার স্থায়িত্ব এবং নির্ভরযোগ্যতা নিশ্চিত করতে উপাদানটির খাওয়ানোর গতি এবং ক্রাশিং সময়কে যুক্তিসঙ্গতভাবে নিয়ন্ত্রণ করাও প্রয়োজন।

(III) একাধিক নিষ্পেষণ প্রক্রিয়া সমন্বয়

প্রকৃত উৎপাদনে, আরও ভাল পেষণকারী প্রভাব পেতে, একাধিক নিষ্পেষণ প্রক্রিয়া একত্রিত করা যেতে পারে। উদাহরণস্বরূপ, একটি যান্ত্রিক মিল প্রথমে উপাদানটিকে মোটাভাবে চূর্ণ করার জন্য ব্যবহার করা হয় এবং তারপরে একটি জেট মিলটি সূক্ষ্ম পেষণ এবং শ্রেণীবিভাগের জন্য ব্যবহার করা হয়। এটি দুটি নিষ্পেষণ প্রক্রিয়ার সুবিধার জন্য সম্পূর্ণ খেলা দিতে পারে, যা শুধুমাত্র নিষ্পেষণ দক্ষতা উন্নত করে না, তবে কণা আকারের বিতরণের অভিন্নতাও নিশ্চিত করে। এই সম্মিলিত নিষ্পেষণ প্রক্রিয়া উচ্চ কণা আকারের প্রয়োজনীয়তা সঙ্গে কিছু গুঁড়ো সোডিয়াম সিলিকেট উৎপাদনে নির্দিষ্ট প্রয়োগ সম্ভাবনা আছে.